Sommeraktion: Hardline Tubing für Einsteiger

Jetzt wird es handwerklich anspruchsvoll! Nun kümmern wir uns in diesem Beitrag um die Planung und Installation der Kühlung. Wie ihr die Hardware (ohne die Wasserkühlung) zusammenbaut, zeigt euch Gamestar.de wunderbar detailliert in diesem Beitrag

Wir weisen darauf hin, dass die Installation einer maßgeschneiderten Komplett-Wasserkühlung bei unsachgemäßem Vorgehen eure Hardware zerstören kann – dementsprechend: Für eventuell auftretende Schäden können wir keine Haftung übernehmen.

Was wir für die Kühlung unseres Systems benötigen

Die Kernkomponenten der Wasserkühlung stellen Pumpe, Ausgleichsbehälter und Radiatoren dar. Diese Komponenten verwenden wir in unserem Aktions-PC:

Doch damit nicht genug. Wir benötigen ein ganze Konvolut an Tubes (die den Kühlkreislauf bildenden Röhren), Ventilen, Fittings und Anschlussstücken, um die von uns maßgeschneiderte Kühllösung zu realisieren. Wichtig: Eine akribische Planung ist unerlässlich. Generell gilt: Lieber ein paar Zentimeter Tube zu viel, lieber ein, zwei Fittings mehr, als benötigt – „just in case“.

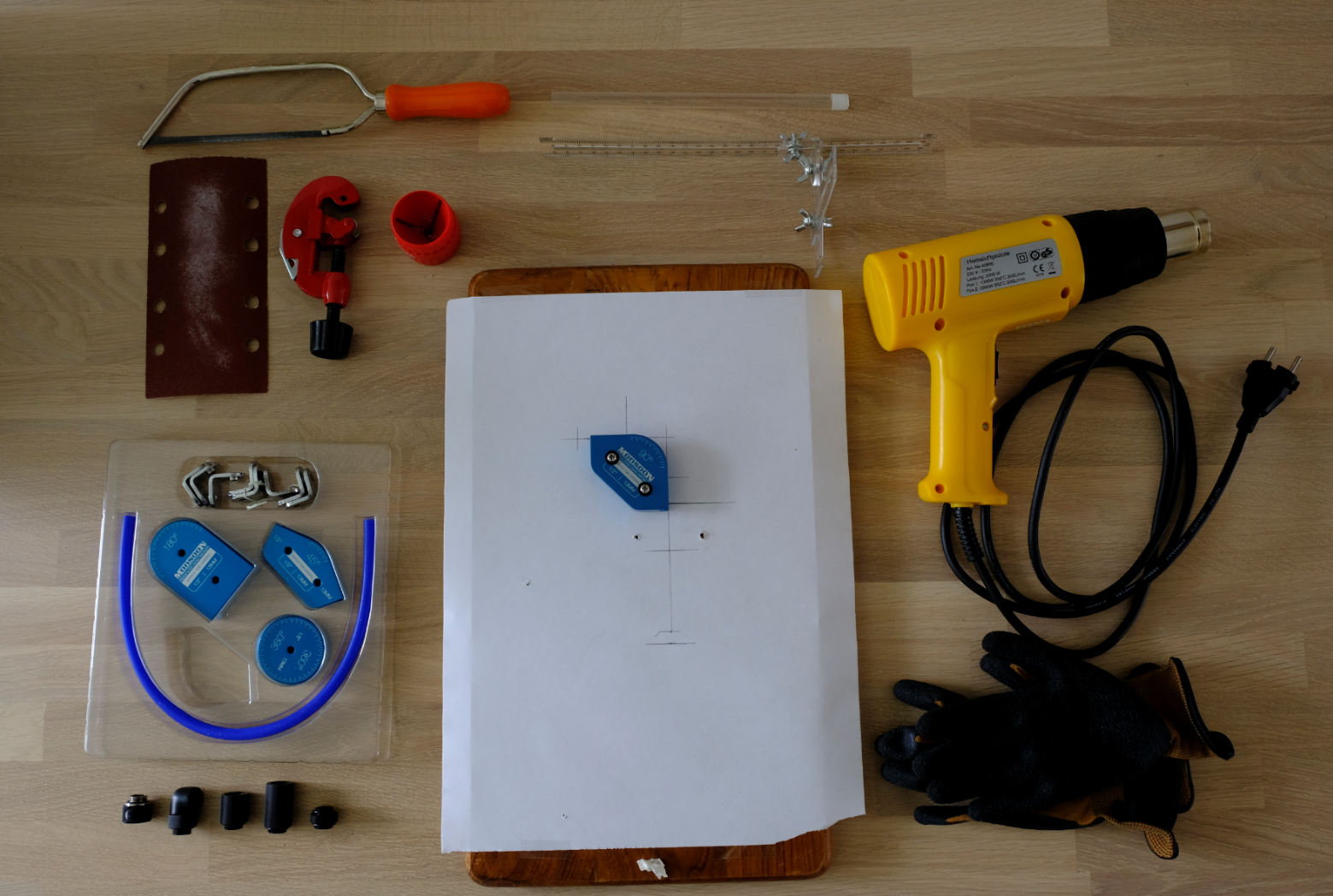

Zusätzlich wird einiges an Werkzeug benötigt:

– Lineale

– ein runder Silikonschlauch

– ein Heißluftföhn

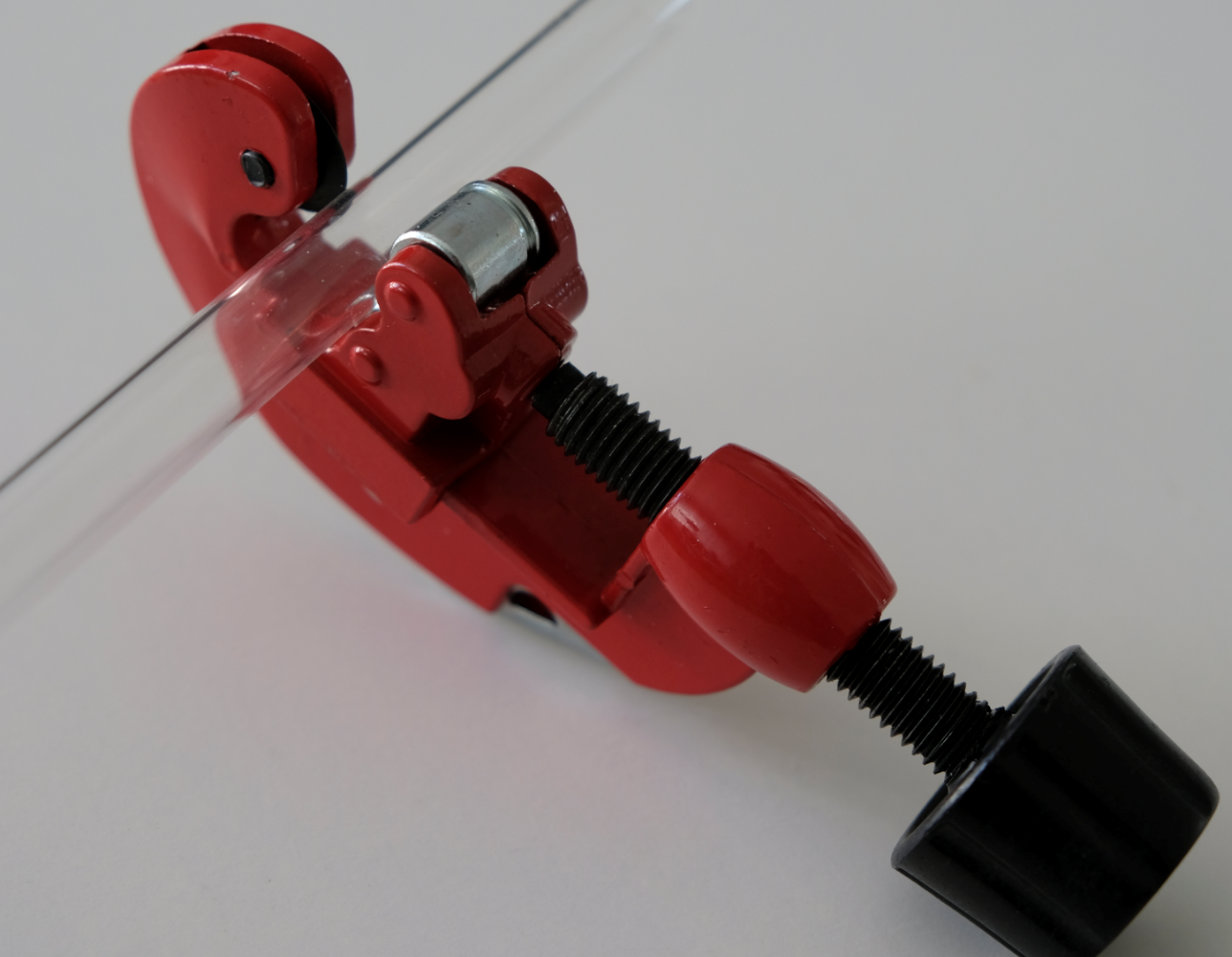

– Säge oder Rohrabschneider

– Handschuhe

– Biegevorrichtung

– Entgrater und/oder Schleifpapier

Darauf muss geachtet werden:

Die Fittings

Die Fittings (auch: Fittinge) MÜSSEN zu den von euch gewählte Acryltubes passen. Gängige Maße sind 16/12 mm, was einem Außendurchmesser von 16mm und einem Innendurchmesser von 12 mm entspricht), sowie 13/10mm. Verwendet ihr dickere Tubes? Dann entscheide euch für die größeren Fittings.

In unserem Falle ist der zur Verfügung stehende Platz aufgrund des SmallForm Factor Build sehr begrenzt, daher entschieden wir uns für den kleineren Durchmesser. Dieser macht, insbesondere in einem kleineren System, auch den optisch stimmigeren Gesamteindruck.

Zusätzlich unterscheidet man bei den Fittings zwei Arten: Push In- und Kompressions-Fittings. Allgemein gilt: Am besten Tubes und Fittings vom gleichen Hersteller kaufen damit deren Durchmesser zusammen passen und es keine Lecks gibt!

Push In Fittings (hier: EK HD) besitzen 2 O-Ringe. Hier werden die Tubes einfach hineingedrückt um eine luftdichte Versiegelung zu erzielen. Diese sind günstiger, die Tubes können aber einfach aus dem Anschluss herausgezogen werden. Daher sind Push In Fittings nicht sehr sicher beim Transport und anfälliger für Lecks.

Kompressionsfittings (EK HDC) bestehen aus dem Fitting mit einem O Ring sowie einer Überwurfmutter mit O-Ring. Die Überwurfmutter wird mit dem O-Ring fest an dem Acrylrohr verschraubt, was das Herausziehen bzw. Lösen der Tube aus dem Anschluss verhindert. Kompressionsfittings sind wesentlich sicherer und sehen außerdem cleaner aus, weshalb wir sie in diesem Build verwenden.

Die Tubes

Am Markt dominieren zwei Arten von Tubes: Acrylrohre und Tubes aus PETG. Acryl ist hierbei die klarere, also durchsichtigere Variante, ist jedoch in der Handhabung, vor allem beim Erhitzen und Biegen, die schwerer zu verwendende Variante. Daher haben wir uns für Tubes aus PETG entschieden. Diese sind wesentlich leichter zu verarbeiten und bieten ein beinahe gleichwertiges Ergebnis.

Das Ausmessen

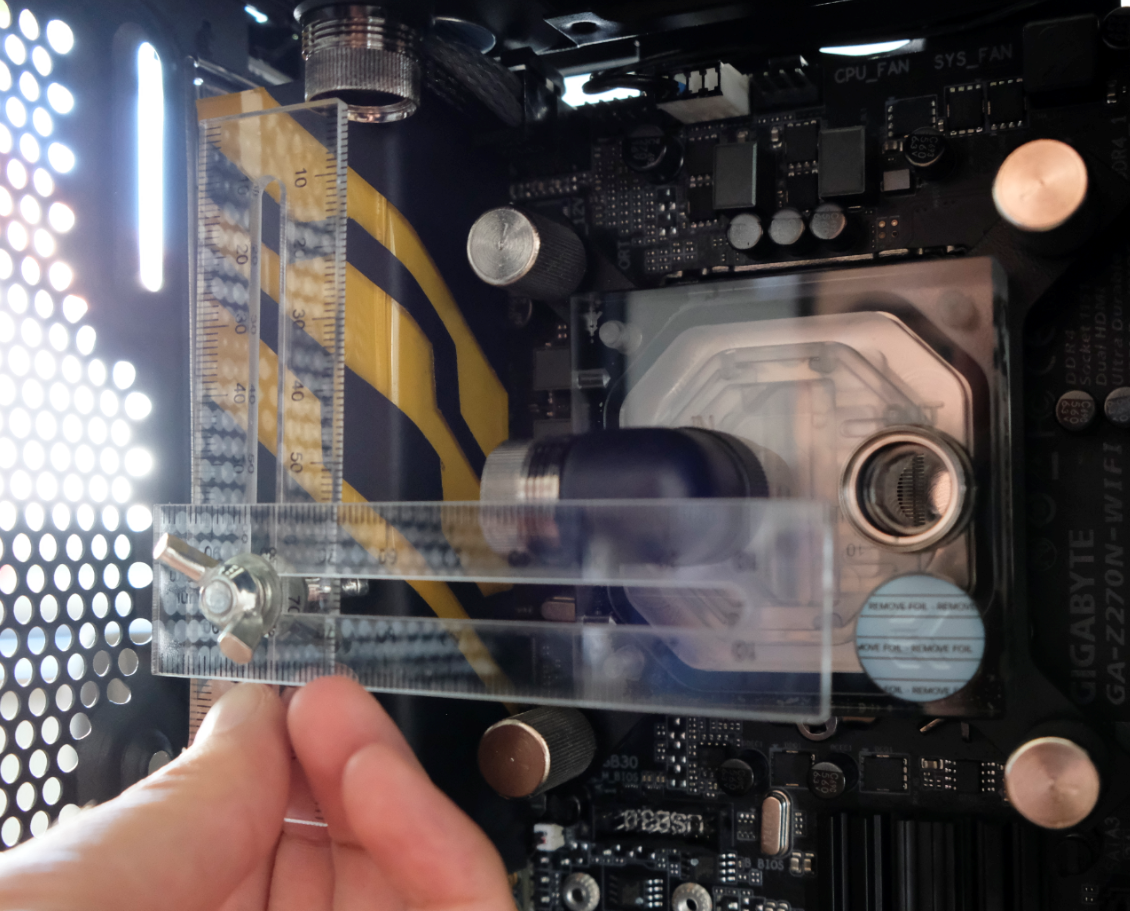

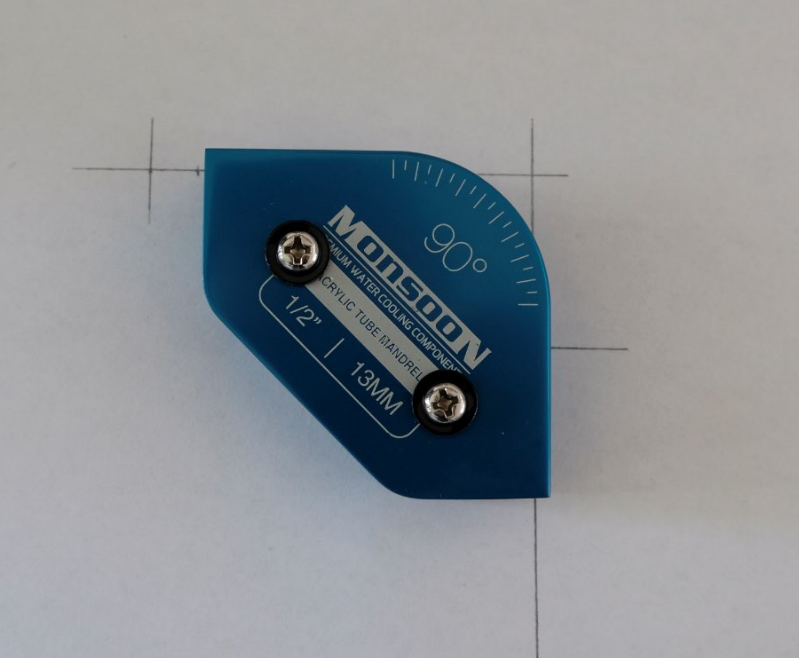

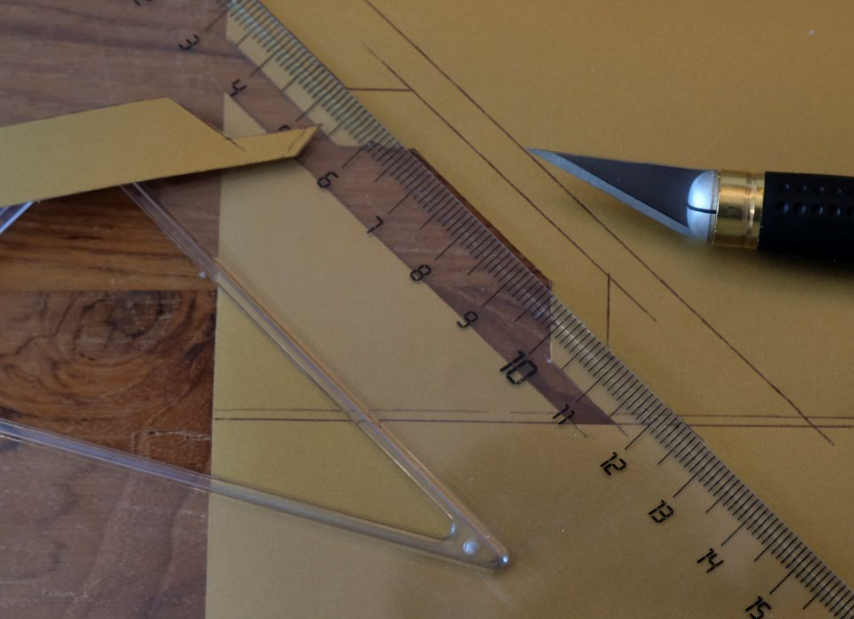

Hier ist besonders präzises Arbeiten nötig. Vor allem die Möglichkeit, die verwendeten Lineale im dreidimensionalen Raum gegeneinander Verschieben zu können, ohne die Winkel zu verändern, ist besonders Wichtig. Daher verwenden wir hier das Monsoon Bending Kit, um eine perfekte Installation sicherzustellen. Alternativ kann aber auch mit einem stabilen, biegbaren Draht improvisiert werden. Generell gilt: Ausmessen IMMER von der Mitte eines Fittings zur Mitte des anderen Fittings.

Anschließend werden die ermittelten Maße auf die Biegevorrichtung (Brett mit Papier) übertragen. Wichtig: Die Tubes müssen ein Stück in das Fitting hinein ragen – diese Distanz miss mit einberechnet werden. Bei den von uns genutzten EK HDC Fittings reichen die Tubes ca. 8mm in das Fitting – im Bild oben müssen also an jedem Ende 8mm zur Länge des Tubes addiert werden.

Hier gilt generell: Besser die Tubes ein wenig zu lang lassen – Kürzen kann man immernoch 🙂

Die Tubes erhitzen

Um die Rohre in die gewünschte Form biegen zu können, müssen diese erhitzt werden. Hierzu verwenden wir unseren Heißluftföhn. Damit beim Erhitzen keine Knicke in den Tubes entstehen, führen wir den Silikonschlauch durch die Tube -so behält diese auch ihre runde Form. Achtung: Um Verbrennungen zu vermeiden – bitte Handschuhe tragen!

Nun wird die Tube mit dem Fühn auf einer Länge von ca 5 – 8 cm erhitzt. Dabei muss das Rohr ständig gedreht werden, damit die Tube rund herum gleichmäßig heiß ist. Hier ist der richtige Abstand zum Föhn entscheidend: Wird die Tube zu heiß, entstehen Hitzeblasen! Beginnt die Tube sich unter ihrem eigenen Gewicht zu biegen, hat sie die ideale Temperatur und kann nun in den zuvor abgemessenen Winkel gebogen werden.

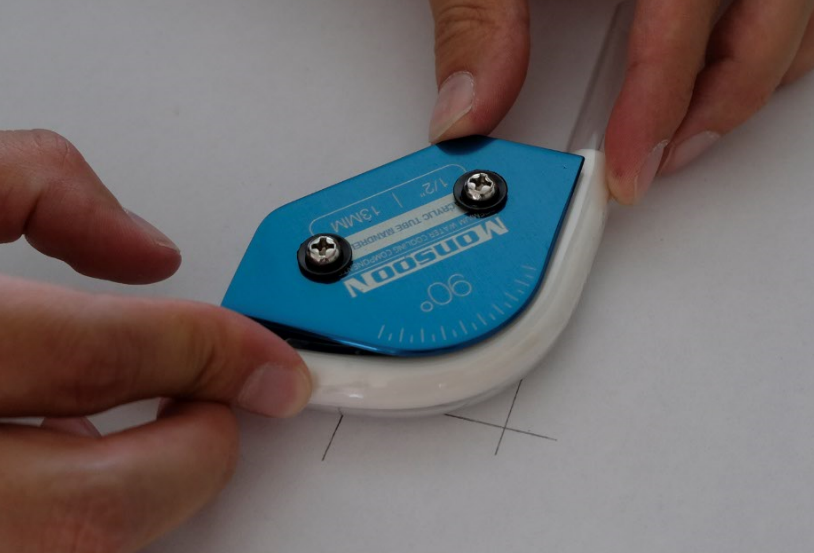

Biegen der Tubes

Hierzu legen wir die erhitzten Tubes in den Winkel auf der Biegevorrichtung und biegen sie in die gewünschte Form. Dies funktioniert natürlich auch freihändig, allerdings ist es dann sehr schwer, exakte Gradzahlen gleichmäßig zu biegen. Ist die Tube gebogen, lassen wir diese vollständig auskühlen. Sobald sie erkaltet ist, ziehen wir den Silikonschlauch heraus.

Zuschneiden und entgraten

Anschließend kann die Tube auf die gewünschte Länge geschnitten werden. Hierzu verwenden wir entweder eine kleine Handsäge oder einen Rohrabschneider – beides ist in jedem Baumarkt erhältlich. Der Rohrabschneider bietet den Vorteil, dass immer ganz gerade Schnitte erzeugt werden, was beim Sägen von Hand nicht immer der Fall ist. Nach dem Schneiden müssen die Tubes mit einem Entgrater oder Schleifpapier entgratet werden, damit beim anschließenden einführen in die Fittings die O-Ringe (Gummieinlagen) nicht beschädigt werden und keine Lecks entstehen können.

Einbau der Tube

Zuerst wird die Überwurfmutter auf die Tube gesteckt, anschließend folgt der O-Ring. Nun wird die entgratete Tube auf das Fitting mit dem integrierten O-Ring gesteckt. Zum Schluss wird die Überwurfmutter mit dem O-Ring auf der Tube in das Fitting geschraubt. So entsteht eine doppelte Versiegelung mittels dem O-Ring des Fittings und dem O-Ring der Überwurfmutter.

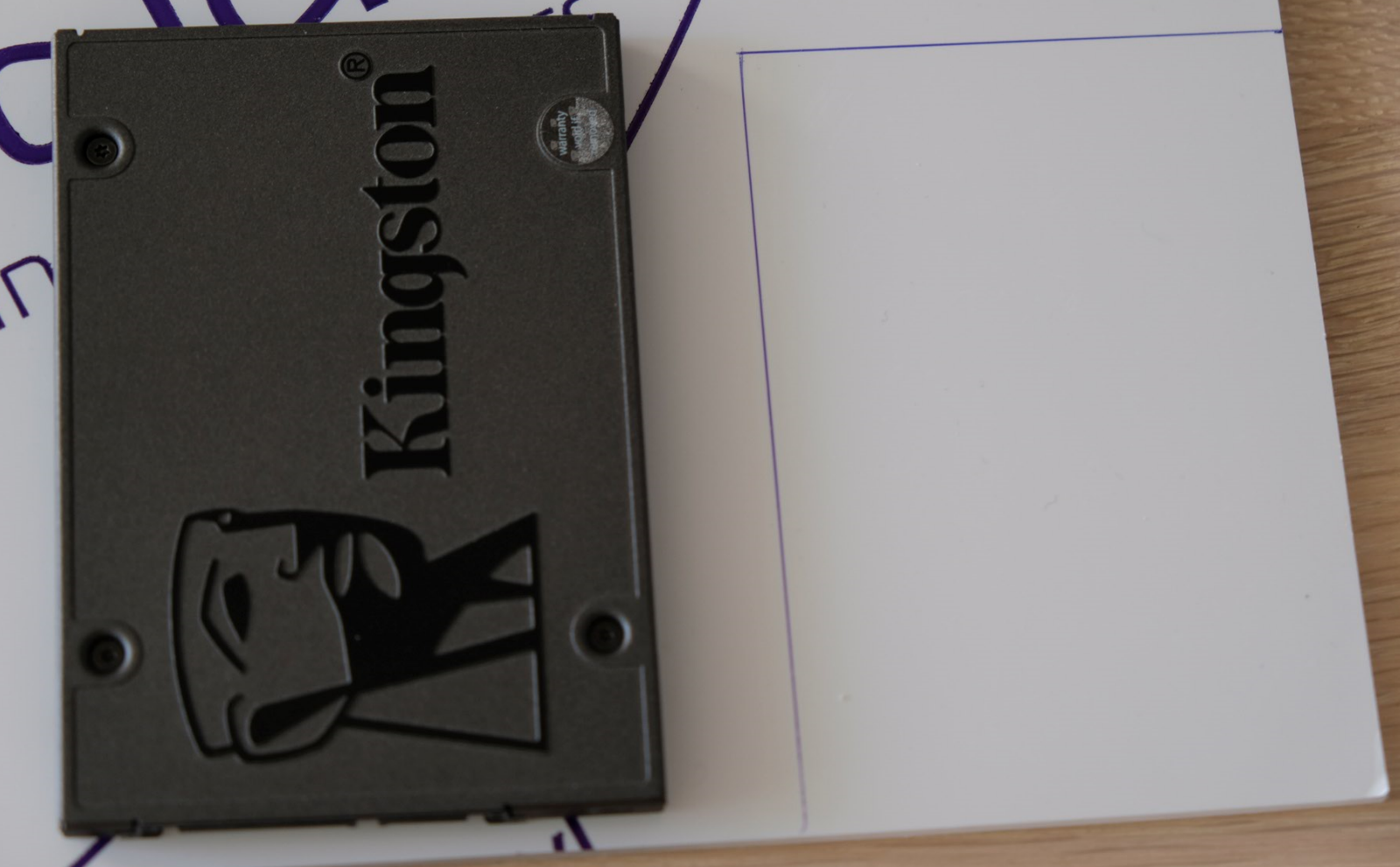

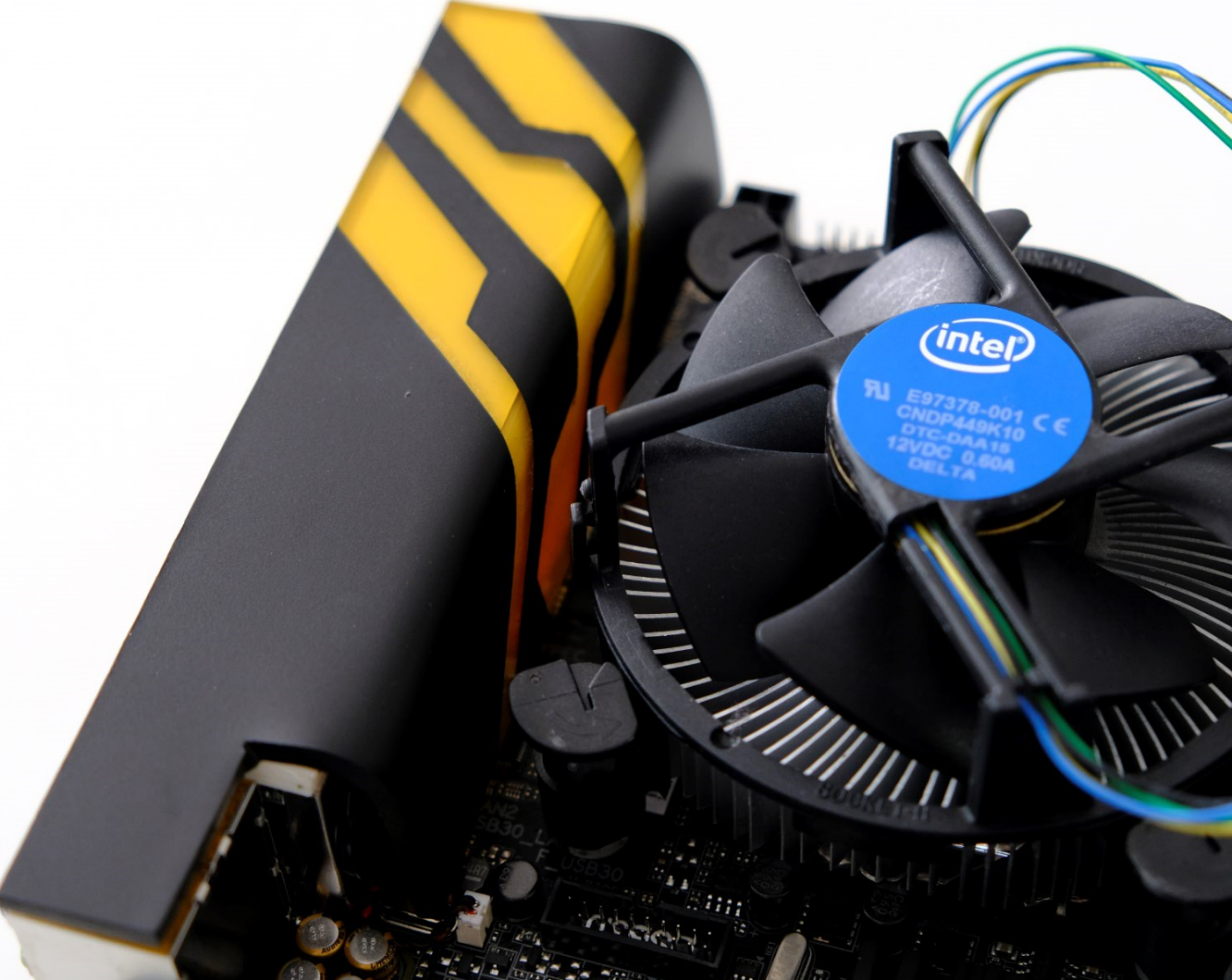

Zum Schluss: Das SSD Cover

Damit unsere SSD optisch perfekt in das Gesamtkonzept passt, versehen wir diese, sowie das I/O-Panel des Mainboards mit einem handgemachten Cover aus Acryl.

Acryl bietet sich zum modden an, da es günstig und relativ einfach zu bearbeiten ist. Für unsere Cover verwenden wir eine 4mm dicke Acrylplatte.

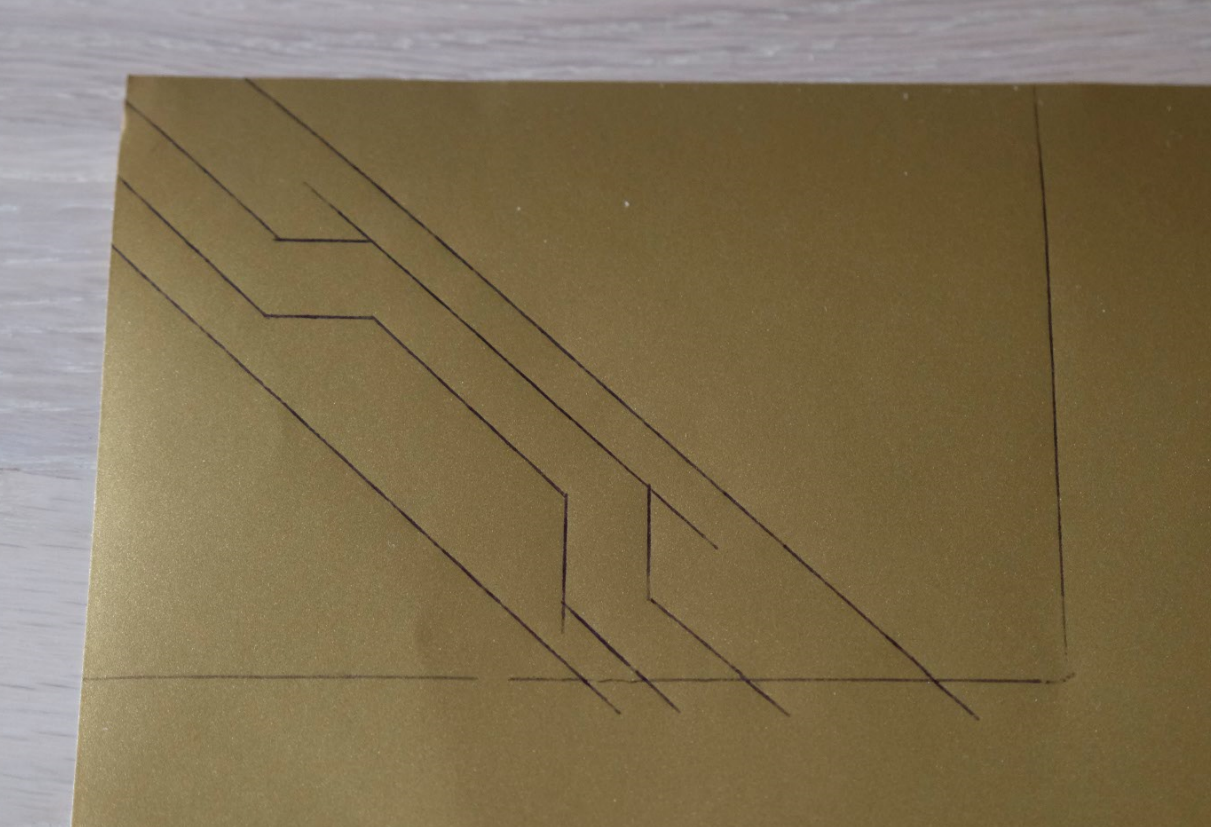

Zuerst messen wir die Maße der SSD und des I/O-Panels aus und übertragen diese auf die Acrylplatte.

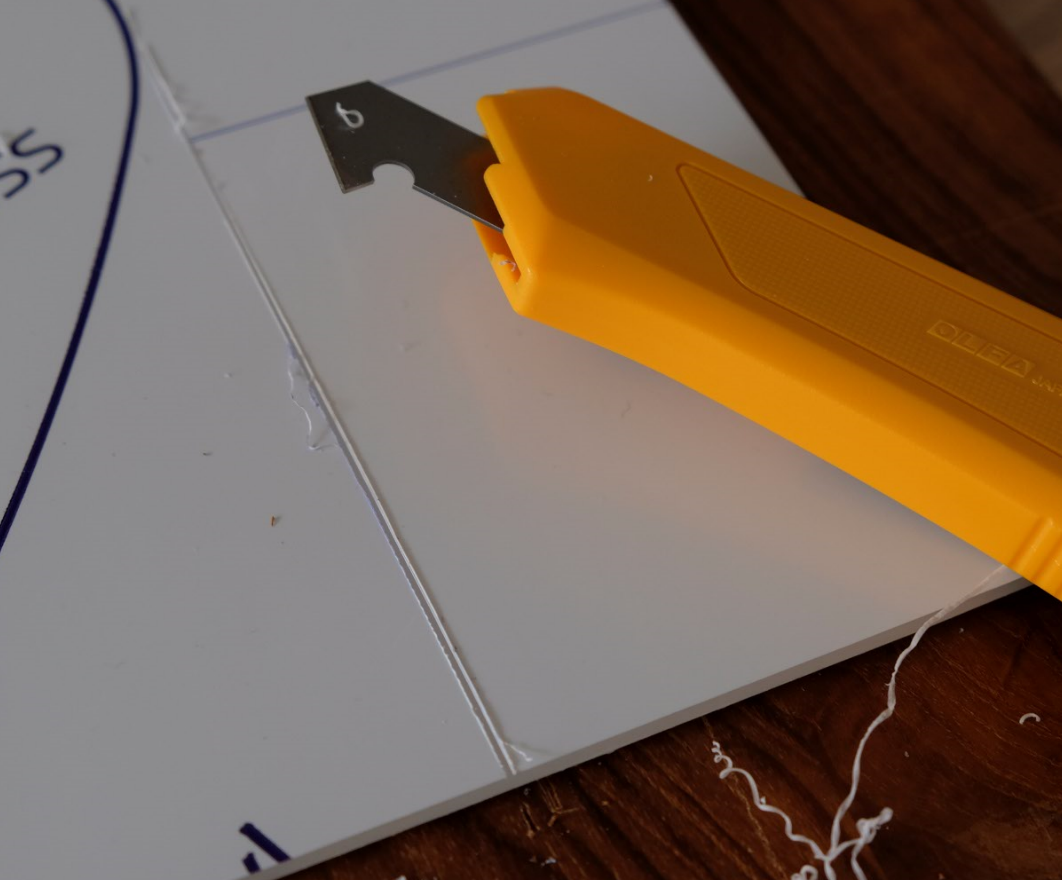

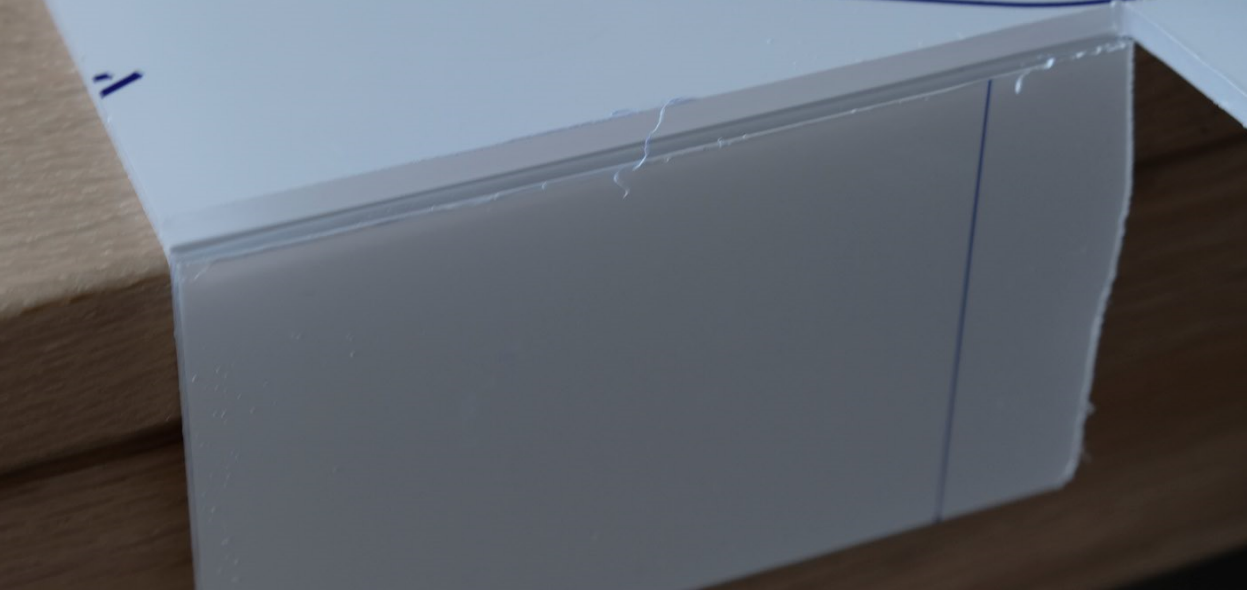

Anschließend wird das Acryl mittels eines Lineals und eines Acrylmessers circa zur Hälfte eingeschnitten.

Danach kann das Acryl einfach an der Schnittkante abgebrochen werden.

Nun übertragen wir unser Design auf Vinylfolie und schneiden es mit einem Cutter aus.

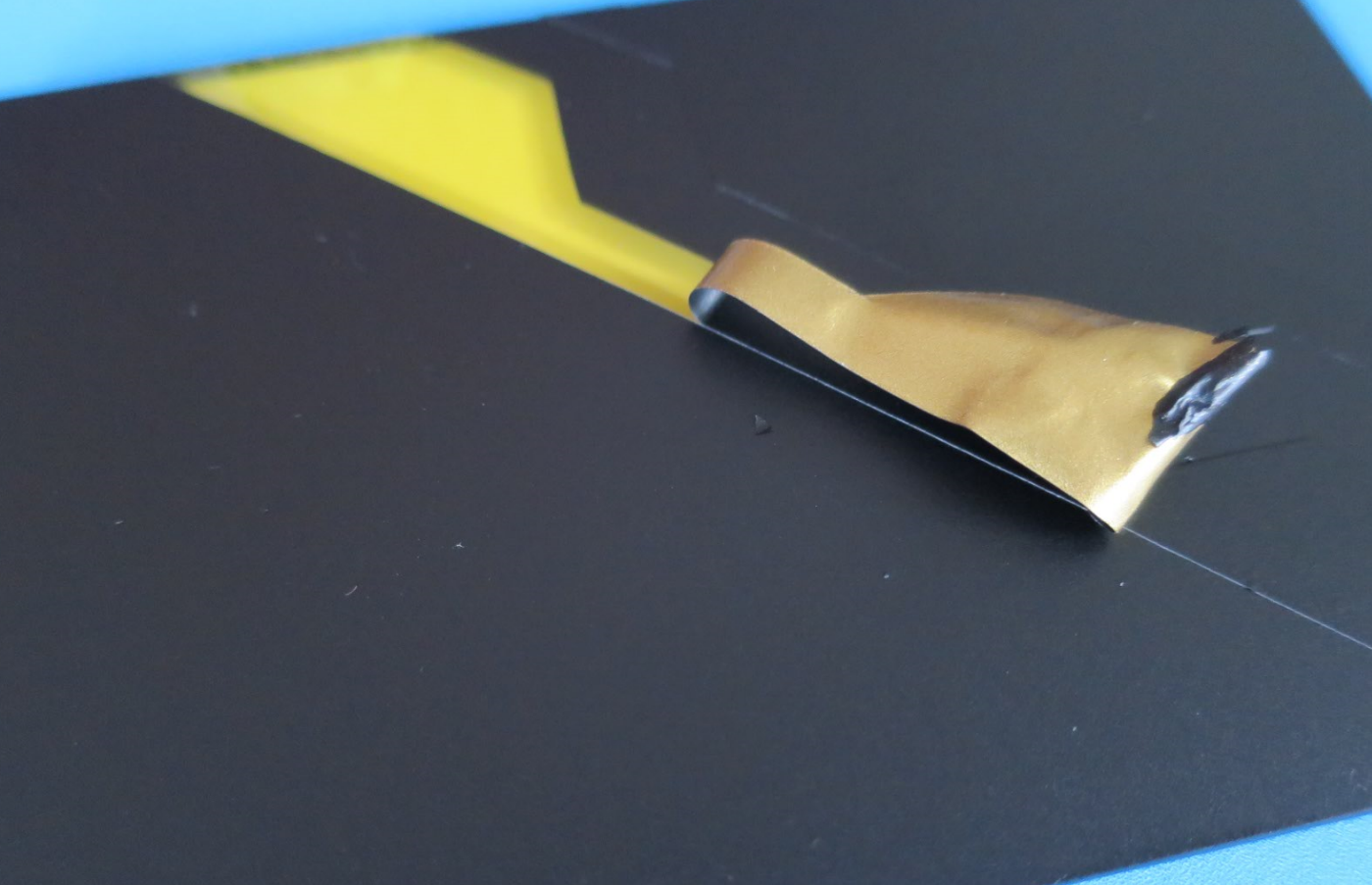

Anschließend kleben wir das Muster auf die Acrylplatte

.

Daraufhin lackieren wird das Acryl mit der gewünschten Farbe (hier: Quietschgelb!) und ziehen die Vinylfolie wieder ab. Perfekt!

Zum Schluss verkleben wir das Cover mit der SSD mittels beideitigem Klebeband

.

Um das I/O-Cover in Form zu bringen, verwenden wir zusätzlich den Heißluftföhn.

Wie die Wasserkühlung nun befüllt wird, zeigen wir euch im nächsten Blogbeitrag!

Hier die exemplarische Liste der von uns genutzten Komponenten: